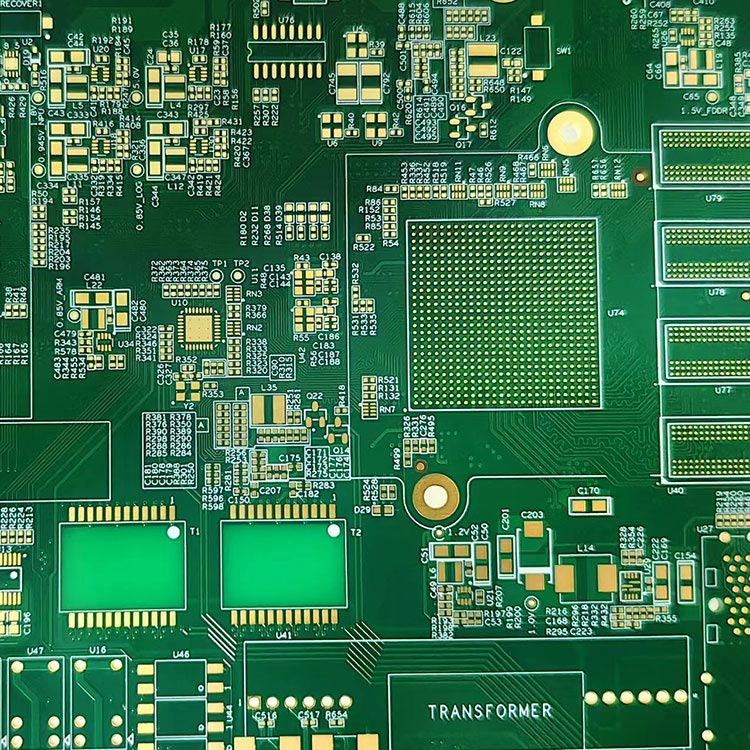

Als het ‘zenuwcentrum’ van elektronische apparaten heeft het productieniveau van PCB’s (Printed Circuit Boards) een directe invloed op de prestaties en stabiliteit van apparaten. Met de groeiende vraag naar ‘miniaturisatie, hoge integratie en lange levensduur’ op gebieden als smartphones, auto-elektronica en industriële besturing,PCB-fabricage– met zijn precieze processen en flexibel aanpassingsvermogen – is een belangrijke schakel geworden ter ondersteuning van de ontwikkeling van de elektronica-industrie. De vier kernkenmerken sluiten nauw aan bij de behoeften van de industrie.

De miniaturisatie van elektronische apparaten heeft geleid tot de voortdurende vermindering van de lijnbreedtes en gatdiameters van PCB's, waardoor productie met hoge precisie een belangrijk concurrentievoordeel is geworden:

Er wordt gebruik gemaakt van Laser Direct Imaging (LDI)-technologie, waardoor controle van de lijnbreedte en lijnafstand binnen 0,05–0,1 mm mogelijk is – slechts 1/3 van wat haalbaar is met traditionele processen. Dit voldoet aan de behoeften op het gebied van bedrading met hoge dichtheid van smartphones en draagbare apparaten;

De boornauwkeurigheid bedraagt ±0,01 mm, waardoor micro-blinde gaten kleiner dan 0,15 mm kunnen worden verwerkt. Hierdoor kunnen meer componenten worden geïntegreerd op het beperkte oppervlak van een printplaat. Een smartwatch-PCB kan bijvoorbeeld meerdere modules integreren (communicatie, detectie, stroomvoorziening, enz.), waardoor de functionele dichtheid met 40% toeneemt in vergelijking met traditionele PCB's.

PCB-fabricageomvat meer dan 20 kernprocessen, en samenwerking over het volledige proces is de sleutel tot kwaliteitsborging:

Elke schakel – van het snijden van het substraat en het etsen van circuits tot het printen van soldeermaskers en de inspectie van het eindproduct – vereist nauwkeurige controle. Het etsproces maakt bijvoorbeeld gebruik van een geautomatiseerd spuitsysteem en de uniformiteitsfout van het circuitetsen is ≤5%. Dit vermijdt apparaatkortsluitingen veroorzaakt door ongelijkmatige circuits;

De introductie van automatische optische inspectie (AOI)-technologie heeft een detectiedekkingsgraad van maximaal 99,8%, waardoor defecten zoals lijnopeningen en pad-offsets snel kunnen worden geïdentificeerd en het defectpercentage van het eindproduct kan worden beperkt tot onder de 0,5%. Het is geschikt voor scenario's met strenge betrouwbaarheidseisen, zoals auto-elektronica en medische apparatuur.

Elektronische apparaten op verschillende gebieden stellen aanzienlijk verschillende eisen aan de materiaaleigenschappen van PCB's, en fabrikanten kunnen zich daar flexibel aan aanpassen:

Hoogfrequente communicatieapparatuur (bijv. 5G-basisstations) maakt gebruik van Rogers hoogfrequente substraten, met een diëlektrische constante stabiliteitsfout van ≤2%, waardoor signaaloverdrachtsverlies met 30% wordt verminderd;

PCB's voor auto-elektronica maken gebruik van hittebestendige FR-4-substraten, die bestand zijn tegen hoge en lage temperatuurcycli van -40 ℃ ~ 125 ℃. Dit voldoet aan de behoeften van omgevingen met hoge temperaturen, zoals motorcompartimenten en laadpalen, met een levensduur van meer dan 10 jaar – tweemaal zo lang als die van gewone PCB's.

Geconfronteerd met een strenger milieubeleid versnelt PCB Fabrication het gebruik van groene processen:

Loodvrije soldeerprocessen worden gepromoot, met een loodgehalte van ≤1000 ppm, en dit voldoet aan de EU RoHS-norm;

Er zijn systemen voor het recyclen van afvalwater opgezet en het terugwinningspercentage van etswater bereikt meer dan 95%. Bovendien zijn de emissieconcentraties van zware metalen 50% lager dan de nationale limieten. Ook worden recycleerbare substraten gebruikt om het industriële afval te verminderen, en dit past in de trend van "koolstofarme productie" van de elektronica-industrie.

| Kernkenmerken | Kernindicatoren | Aangepaste scenario's | Sleutelwaarde |

|---|---|---|---|

| Productie met hoge precisie | Lijnbreedte: 0,05–0,1 mm; Boornauwkeurigheid: ±0,01 mm | Smartphones, draagbare apparaten | Integratie met hoge dichtheid, waardoor de apparaatgrootte wordt verkleind |

| Samenwerking tussen meerdere processen | AOI-detectiepercentage: 99,8%; Defectpercentage: ≤0,5% | Auto-elektronica, medische apparatuur | Strenge kwaliteitscontrole, waardoor de betrouwbaarheid van het apparaat wordt verbeterd |

| Flexibele materiaalaanpassing | Diëlektrisch verlies met hoge frequentie: ≤0,002; Temperatuurbestendigheid: -40~125℃ | 5G-basisstations, oplaadpalen voor auto's | Passende scenarioprestaties, waardoor de levensduur wordt verlengd |

| Groene productie | Loodgehalte: ≤1000ppm; Afvalwaterterugwinningspercentage: 95% | Elektronische apparaten op alle gebieden | Voldoen aan milieunormen, vermindering van vervuiling |

Nu,PCB-fabricageontwikkelt zich in de richting van "intelligentie en flexibiliteit": op AI gebaseerde procesparameteroptimalisatiesystemen worden geïntroduceerd om de etstemperatuur en -druk in realtime aan te passen; flexibele PCB-fabricagetechnologie is ontwikkeld om zich aan te passen aan opkomende apparaten zoals opvouwbare smartphones en flexibele sensoren. Als de "hoeksteen" van de elektronica-industrie zal PCB Fabrication de innovatie van apparaten blijven stimuleren door middel van technologische upgrades, en dit stimuleert de hoogwaardige ontwikkeling van de elektronica-industrie.